2025/02/24

482

铸造工艺的多样性与应用详解 - 广州国际铸造、压铸及锻压工业展览会

2025年广州国际铸造、压铸及锻压工业展览会即将于2025年2月25日-27日在中国进出口商品交易会展馆B区举行。邀您关注今日新资讯:

铸造,作为成型工艺中不可或缺的一环,涵盖了多种技术。其中,通用的铸造技术便多达十种,每种都有其独特的应用领域和优势。

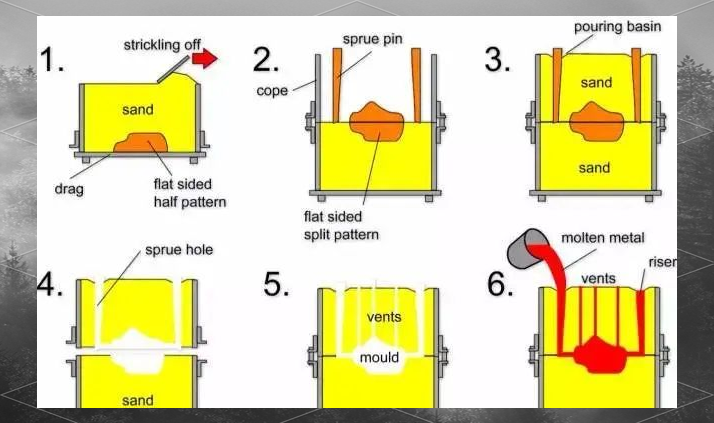

砂型铸造

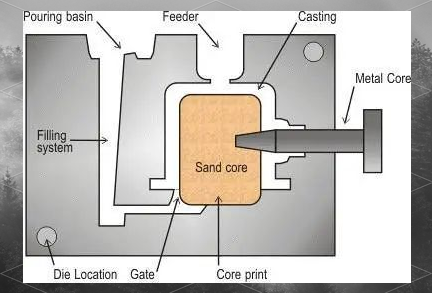

砂型铸造,作为最传统且应用广泛的铸造技术之一,其基本原理是以砂作为主要造型材料,通过型砂的紧实和造型,形成所需的铸件形状。这种技术适用于各种金属的铸造,尤其是大批量生产中,其成本低廉、操作简便的特点使得它备受青睐。然而,砂型铸造也存在一些局限性,例如铸件表面的粗糙度较高,不适合需要高精度表面的应用场合。

砂型铸造

一种在砂型中生产铸件的铸造方法,广泛应用于钢、铁及大多数有色合金铸件的制造。其工艺流程包括型砂紧实、造型以及后续的铸件脱模和清理等步骤。

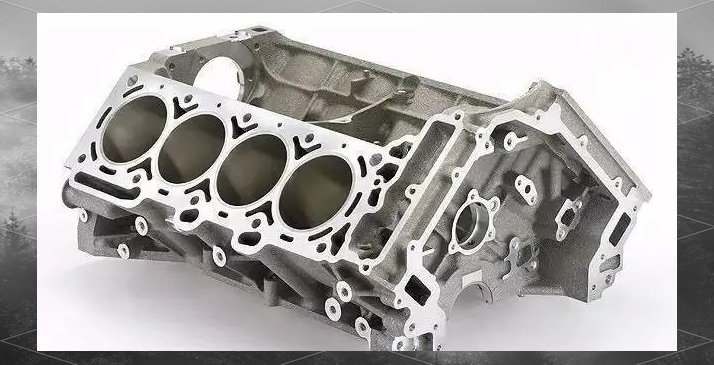

砂型铸造的工艺流程不仅适合制造形状复杂的铸件,特别是具有复杂内腔的毛坯,而且具有广泛的适应性,成本也相对较低。此外,对于某些塑性较差的材料,如铸铁等,砂型铸造是制造其零件或毛坯的唯一有效工艺。其应用广泛,例如汽车的发动机气缸体、气缸盖、曲轴等重要铸件都是通过这种工艺制造的。接下来,我们将介绍另一种铸造工艺——熔模铸造。

熔模铸造,也常被称为“失蜡铸造”,是一种特殊的铸造工艺。它涉及使用易熔材料制作模具,随后在模具表面逐层覆盖耐火材料以形成型壳。接着,通过熔化并排出模具,获得无分型面的铸型。经过高温焙烧后,该铸型即可用于填砂和浇注。这种工艺在制造具有复杂形状或内腔的铸件时尤为适用。

熔模铸造的工艺流程与特点

熔模铸造,又称失蜡铸造,是一种复杂的铸造工艺。其流程包括使用易熔材料制作模具,随后在模具上逐层覆盖耐火材料以构建型壳。通过熔化并排出模具,最终得到无分型面的铸型。经过高温焙烧后,该铸型即可用于填砂和浇注。这种工艺在制造具有复杂形状或内腔的铸件时展现出显著优势。

其工艺特点如下:

优点:

尺寸精度和几何精度高,能够满足高精度的制造需求。

表面粗糙度也相对较高,提高了铸件的质量。

特别适用于铸造外型复杂的铸件,且不受合金类型的限制。

缺点:

工序相对繁杂,需要较高的生产成本。

应用:

熔模铸造主要适用于生产形状复杂、精度要求高或难以通过其他工艺加工的小型零件,例如涡轮发动机的叶片等。

压铸工艺详解

压铸,这一工艺利用了高压环境,将金属液以高速度注入精密的金属模具型腔之中。在压力的作用下,金属液逐渐冷却并凝固,最终形成所需的铸件。这一工艺流程高效且精准,在制造业中占据了不可或缺的地位。

压力铸造工艺流程详解

工艺特点

优点:

金属液体在压铸过程中承受着高压,从而确保了其快速流动。

由此产生的铸件质量上乘,尺寸稳定,互换性极佳。

高效的生产效率得益于压铸模的多次使用。

该工艺特别适合大规模、大批量生产,带来显著的经济效益。

缺点:

铸件可能存在微小的气孔和缩松现象。

压铸件的塑性较低,不适宜在冲击载荷或震动环境下工作。

当压铸高熔点合金时,铸型的寿命会受到影响,从而限制了压铸生产的扩展。

应用领域

压铸技术最初主要应用于汽车和仪表工业,但随着时间的推移,其应用范围已广泛涵盖农业机械、机床、电子、国防、计算机、医疗器械、钟表、照相机以及日用五金等多个行业。

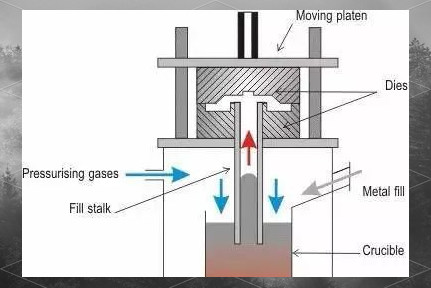

低压铸造工艺流程详解

工艺特点

低压铸造,一种使液体金属在较低压力(02~06MPa)环境下充填铸型,并在该压力下结晶以形成铸件的方法。其特点在于其充填铸型时的压力较低,这一特性使得该工艺在铸件质量、尺寸稳定性以及生产效率方面均表现出色。此外,低压铸造也适用于多种金属的铸造,具有广泛的应用范围。

应用领域

低压铸造技术在多个行业中发挥着重要作用,包括汽车、机械、电子等领域。其独特的工艺特点使得它能够满足各种复杂铸件的生产需求,为这些行业的发展做出了重要贡献。

技术特点:

浇注时的压力和速度具备可调节性,使得该工艺能够适应不同的铸型,如金属型、砂型等,并能铸造出各种合金及尺寸的铸件。

充型方式采用底注式,金属液流动平稳,无飞溅,从而有效减少了气体卷入和型壁、型芯的冲刷,进而提升了铸件的合格率。

在压力作用下结晶的铸件,其组织致密、轮廓清晰、表面光洁,力学性能优异,尤其适合于大薄壁件的铸造。

该工艺省去了补缩冒口,显著提高了金属的利用率,利用率可达90~98%。

操作简便,劳动强度低,劳动条件改善,同时设备简易,易于实现机械化和自动化。

应用领域:

主要应用于传统产品的铸造,如气缸头、轮毂、气缸架等。

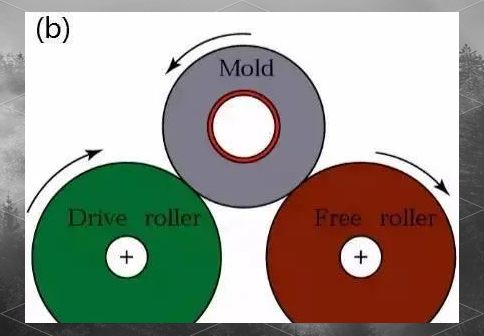

离心铸造,一种独特的铸造方法

涉及将金属液浇入高速旋转的铸型内。在离心力的作用下,金属液得以充分填充铸型,并最终凝固成所需形状的铸件。

工艺特点

优点:

金属消耗少,尤其是浇注系统和冒口系统,显著提高工艺出品率。

生产中空铸件时无需使用型芯,从而在制造长管形铸件时显著提升金属充型能力。

铸件具有高致密度,气孔和夹渣等缺陷较少,力学性能优异。

适用于制造筒、套类复合金属铸件。

缺点:

异形铸件的生产受到一定限制。

铸件内孔直径可能不准确,内孔表面粗糙度较高,质量不够理想,加工余量较大。

铸件可能存在比重偏析的问题。

应用:

离心铸造最初主要用于生产铸管,如今,在冶金、矿山、交通、排灌机械、航空、国防、汽车等多个行业中,都广泛采用离心铸造技术来制造钢、铁及非铁碳合金铸件。其中,离心铸铁管、内燃机缸套和轴套等铸件的生产尤为常见。

金属型铸造,一种通过液态金属在重力作用下充填金属铸型,并在其中冷却凝固来获得铸件的方法,具有其独特的工艺流程。

金属型铸造

这一通过液态金属在金属铸型中冷却凝固来获得铸件的方法,展现出了其独特的工艺特点。它充分利用了金属型的高热导率和热容量,使得铸件能够在短时间内冷却凝固,从而确保了铸件组织的致密性和优越的力学性能,相较于砂型铸件,其性能提升了约15%。此外,该方法还能提供较高的尺寸精度和较低的表面粗糙度,同时保证了铸件质量的高度稳定性。更重要的是,金属型铸造减少了砂芯的使用,这不仅改善了工作环境,降低了粉尘和有害气体的产生,还减轻了劳动强度。

然而,金属型铸造也存在一些挑战。由于金属型本身缺乏透气性,因此需要采取特殊措施来导出型腔中的空气和砂芯产生的气体。同时,金属型的退让性不足也可能导致铸件在凝固时产生裂纹。另外,金属型的制造周期相对较长,成本也相对较高,这在一定程度上限制了其应用范围。尽管如此,当大规模成批生产铝合金、镁合金等非铁合金铸件时,金属型铸造的经济效益将得到充分体现。同时,它也适用于钢铁金属的铸件和铸锭的生产。

真空铸造,一种先进的压铸工艺

通过在压铸过程中抽除压铸模具型腔内的气体,有效消除或显著减少压铸件内的气孔和溶解气体。这一技术显著提升了压铸件的力学性能和表面质量,同时优化了镀覆性能。此外,它还降低了型腔的反压力,使得使用较低的比压及铸造性能较差的合金也成为可能,进而有可能用小机器压铸较大的铸件。另一方面,充填条件的改善也使得较薄的铸件能够被顺利压铸。

然而,真空铸造也存在一定的挑战。首先,模具的密封结构相对复杂,制造和安装过程较为困难,这在一定程度上增加了成本。其次,如果真空压铸法的控制不当,其效果可能并不显著。

挤压铸造,一种将液态或半固态金属在高压环境下进行凝固与成形的方法,可直接产出制件或毛坯。

此技术不仅提高了液态金属的使用效率,还简化了生产工序,确保了质量的稳定性。作为一种节能环保的金属成形技术,挤压铸造在工业领域展现出广阔的应用前景。

直接挤压铸造与间接挤压铸造

直接挤压铸造的流程包括:喷涂料、浇合金、合模、加压、保压、泄压,随后进行分模、毛坯脱模和复位。而间接挤压铸造的步骤则略有不同,它首先喷涂料、合模,然后给料、充型,再进行加压、保压、泄压,最后同样进行分模、毛坯脱模和复位。

这两种方法的技术特点如下:

能够有效消除内部的气孔、缩孔和缩松等常见铸造缺陷。

产品的表面粗糙度较低,同时尺寸精度高,满足严格的制造要求。

通过挤压铸造,可以有效地预防铸造裂纹的出现,提高产品的质量。

该技术非常适合实现机械化、自动化的生产模式,提高生产效率。

此外,挤压铸造还可广泛应用于各种合金的制造,包括铝合金、锌合金、铜合金以及球墨铸铁等,为工业领域提供了多样化的制造选择。

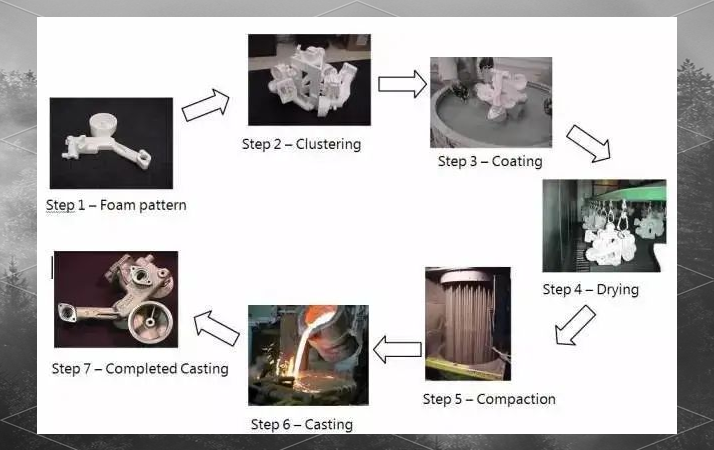

消失模铸造,亦被称为实型铸造,是一种创新型的铸造技术。

其核心工艺在于,将与目标铸件尺寸和形状高度相似的石蜡或泡沫模型进行粘结组合,构建成模型簇。随后,这些模型簇会经过刷涂耐火涂料并烘干的处理。接下来,这些处理后的模型簇会被埋入干石英砂中,经过振动造型后,在负压环境下进行浇注。在此过程中,模型会逐渐气化,而液体金属则会逐渐占据这些模型的位置。当金属凝固并冷却后,便形成了所需的铸件。

消失模铸造的工艺流程包括预发泡、发泡成型、浸涂料、烘干、造型、浇注、落砂以及清理等环节。

技术特点:

铸件具备高精度,无需砂芯,从而缩短了加工时间。

无分型面限制,设计更具灵活性,自由度大大提高。

清洁生产,无环境污染,符合绿色制造理念。

降低了投资和生产成本,提高了经济效益。

应用范围:

适用于生产结构复杂的各种大小精密铸件,不受合金种类和生产批量的限制。例如,可以生产灰铸铁发动机箱体、高锰钢弯管等铸件。

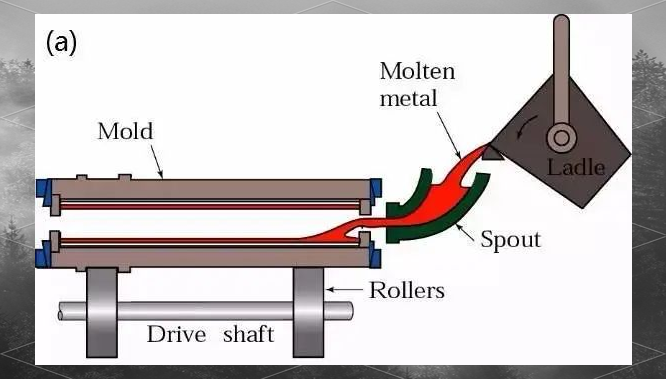

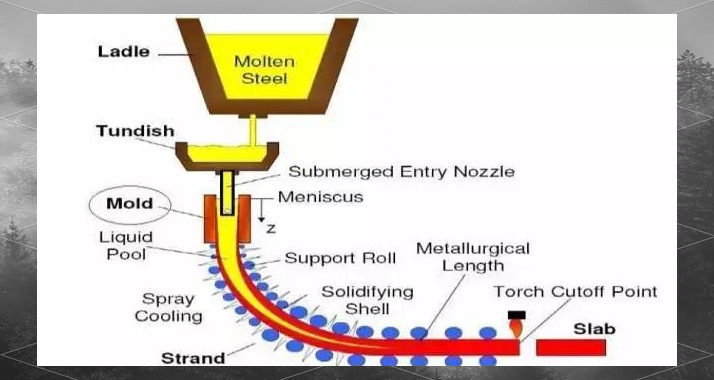

连续铸造,作为一种创新的铸造方式

其核心在于将液态金属持续引入一个特制的结晶器内。在这里,金属经过凝固(结壳)后,可以连续不断地从结晶器的另一侧被拉出,从而得到所需长度的铸件。这一技术不仅灵活,还能满足各种长度需求。

技术特点:

金属在连续铸造过程中,由于受到迅速的冷却作用,其结晶变得致密且组织均匀,从而赋予了铸件良好的机械性能。

这一技术能够有效地节约金属材料,同时提高金属的收得率。

连续铸造简化了整个生产流程,无需进行造型等繁琐工序,从而降低了劳动强度,并显著减少了所需的生产面积。

连续铸造生产方式容易实现机械化和自动化,进而大幅提高生产效率。

应用范围:

连续铸造法适用于浇注各种金属,如钢、铁、铜合金、铝合金以及镁合金等,用于生产断面形状保持不变的长铸件,例如铸锭、板坯、棒坯和管子等。

文章来源:百度

2025年广州国际铸造、压铸及锻压工业展览会即将于2025年2月25日-27日在中国进出口商品交易会展馆B区举行;展会更多资讯,详情请登陆官网 https://fd-asia.gymf.com.cn

扫码实名预约,领取入场证!

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-38217916;我们将及时予以更正。 |

领先铸造、压铸及锻压工业国际贸易平台

欢迎莅临广州国际铸造、压铸及锻压工业展览会!

主办单位官方微信