2015/02/06

2457

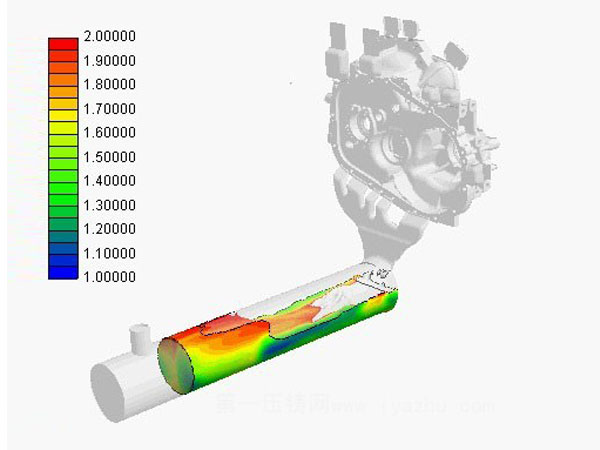

冷室压铸低速段的“黄金临界速度”

压铸工艺参数的优化调整对压铸件的质量起着关键的影响作用。就最常见的压铸件气孔缺陷来说,气体主要来自于压室和模具型腔。其中,型腔中的气体可以通过优化浇流道,改善流态,合理安排排气系统来解决。但是压室中的卷气,则需要通过控制压射冲头在低速段的速度、压室的充满度等工艺参数来排除。

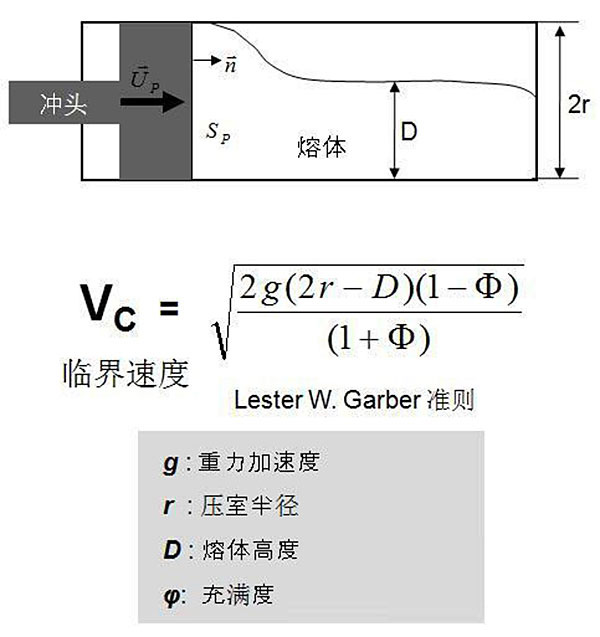

低速段的“黄金”临界速度

根据Lester W.Garber 1982年发布的研究报告,熔体在压室中低速填充流动时需考虑其临界速度,当冲头速度小于临界速度时,熔体与冲头间会产生卷气现象;反之,当冲头速度大于临界速度时,将造成海浪现象,使熔体向前卷入空气。卷入的空气将在铸件中残留气孔缺陷。因此唯有冲头速度与临界速度相同或接近时,才可将卷气降至最低。

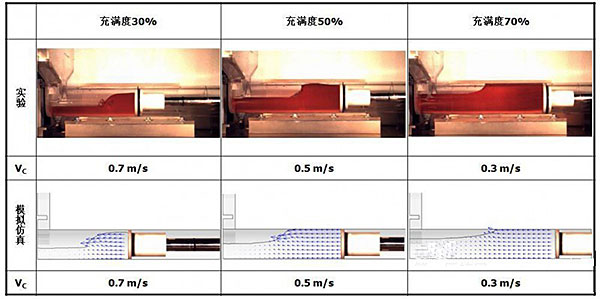

实验验证

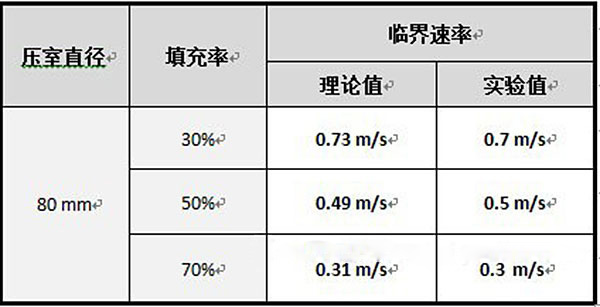

韩国国家KITECH研究院与AnyCasting公司联合就LesterW. Garber进行实验验证和模拟仿真。大量实验和模拟的结果验证了临界速度准则的有效性。例如,在直径80毫米的压室中实际测得和仿真达到的临界速率值如下:

实验结果和理论推算的数值如下:

压铸生产中的指导意义

在实际压铸件生产中,压机设置多段压射进程,若充型的熔体量大,压室中的流动过程趋于复杂,卷气不易控制,增压难度大,因而在压射过程中产生气孔的倾向性剧烈增加。所以在生产实践中,压铸工艺参数的调整和优化就凸显重要。

虽然模流仿真软件可以进行流态的模拟和卷气预测,但是目前大多数压铸模拟仿真分析往往从料饼处开始建模,忽略了熔体在压室中的流动状况分析,也就无法对实际的压铸生产工艺优化提供技术支撑。所以,在模拟仿真压铸生产工艺参数对铸件质量的影响时,尤其是针对大型压铸件的生产,为了准确预测压铸件的卷气缺陷,压室的建模分析是至关重要的。

推荐阅读:

领先铸造、压铸及锻压工业国际贸易平台

欢迎莅临广州国际铸造、压铸及锻压工业展览会!

主办单位官方微信