2023/12/22

513

一体化压铸究竟是资本泡沫还是未来的趋势?为何成为了电车首选? - 广州国际铸造

2024年广州国际铸造、压铸及锻压工业展览会即将于2024年3月4-6日在中国进出口商品交易会展馆B区举行。邀您关注今日新资讯:

对于一体化压铸这个词相信各位都应该有所了解,毕竟最近这段时间一体化压铸受到广泛的热议。因为不仅仅是特斯拉在应用一体化压铸技术,其它很多新能源汽车企业也在尝试应用这项技术。所以一体化压铸很可能会成为未来造车的新思路,任何一项技术都不会被平白无故的选择,而做出选择必然要面对取舍。

什么是一体化压铸?简单来说就是高压将液态金属压入模具中,待到金属冷却就获得了一体成型的零部件。这项技术当然不是特斯拉首创、也不是特斯拉率先使用,笔者依稀记得早在2017年前后第四代的奥迪A8L减震塔就是采用高压铝铸。只不过特斯拉大肆宣传了自家的高压铸铝工艺,所以一体化压铸才让大家所知晓。

铝合金材质为何非得选择用一体化压铸?

原因还是在于铝合金的强度与热影响,使得它既不适合薄板冲压也不适合焊接。传统的钢车身,因为钢的强度更大所以直接进行薄板冲压。多个薄板冲压件进行焊接,就成了一个整体的结构件,这对于钢材料而言是很常规、成熟的制造方式。但这对于铝材质而言则非常之难,薄铝板材直接冲压强度很难保证。多个冲压件进行焊接,点一下一个窟窿,而且高温对铝材质的强度影响大。

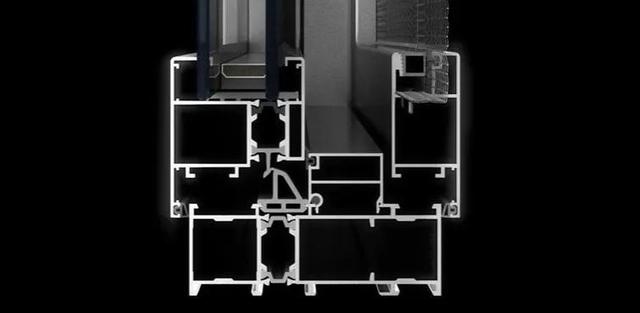

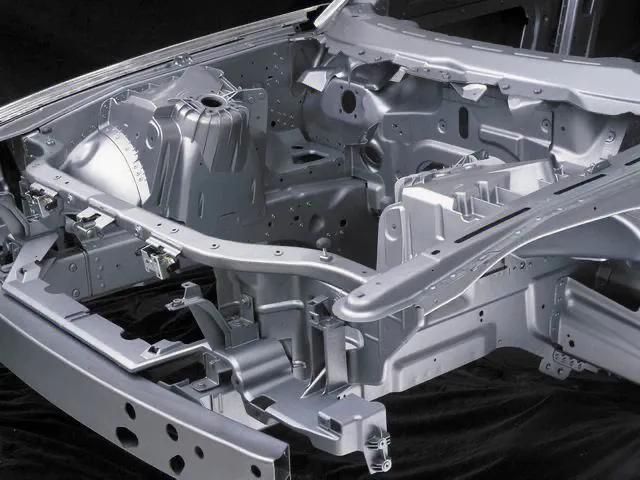

所以薄板冲压+焊接这套流程并不适合铝材质车身。铝材质想沿用这种工艺就需要大量使用铸造件+型材+TIG焊接,方能保证强度足够的大结构件。型材可以简单理解成原料厂直接给加工出形状的材料,如角铁、槽钢及断桥铝等(断桥铝结构多弯折本质上也是增加强度)。简单理解就是铝材质车身想沿用老工艺就需要把一堆铸造件以及一堆上图中这种型材件进行TIG焊接。

TIG是钨极惰性气体焊,受环境约束强且效率偏低,更适合高精度加工领域。况且有多少种规格的零部件就需要多少个模具,这加到一起成本就高了。而最关键的是这套标准流程走下来重量下降不了多少,就像当年捷豹不是玩过一回全铝么?最终让重量在同级别车型中位列前茅。所以从厂家的角度来看实现减重+合理的成本是最重要的,所以一体化压铸就逐渐开始流行。

可能有朋友会问为啥燃油车企不用?严谨的说燃油车企也有采用,不过是应用于那些销量不高的性能车上,更多是用于局部(前桥处),起到给车头减重的作用。燃油车企不大量使用主要的原因还是在于前期投入太多了,背负的包袱比较大。如果大量使用一体化压铸就等于把之前的平台、生产工艺、流程全部换掉,之前冲压各个部件的模具、生产线也要废弃掉(沉没成本)。

所以燃油车企短时间内很难做出这种伤筋动骨的大型调整。但特斯拉以及众多造车新势力由于起步晚,起步时就按照新工艺进行生产(无沉没成本),只要坚持创新、引入更多的新花样就能产生丰厚的利润。所以过去的燃油车与当今的纯电汽车本质上就是两种玩法,过去的燃油车是实实在在的物件,而如今纯电汽车的属性正在往数码发展。我们买iphone本质上就是在买IOS系统,手机只是赠品。

电车为何偏爱一体化压铸?

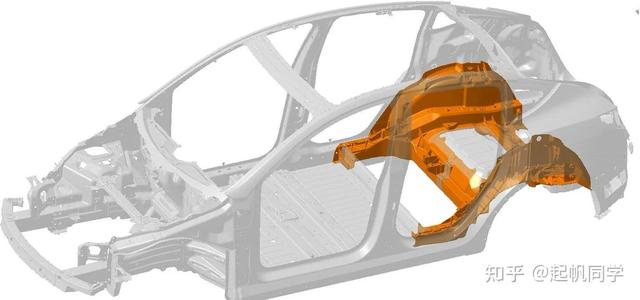

如今不仅仅是特斯拉在搞一体化压铸,很多造车新势力的产品也在使用一体化压铸,如上图所示一体化压铸只是一小部分。这当然是为了减重,确切的说是为后桥减重。喜欢汽车的朋友相信都了解前后轴荷比50:50是极好的?因为宝马3系就是这么宣传的,实际上能做到前后轴荷比50:50的车子真的有许多,只是并非都像宝马这样宣传,当然几乎没有能做到极致50:50的。

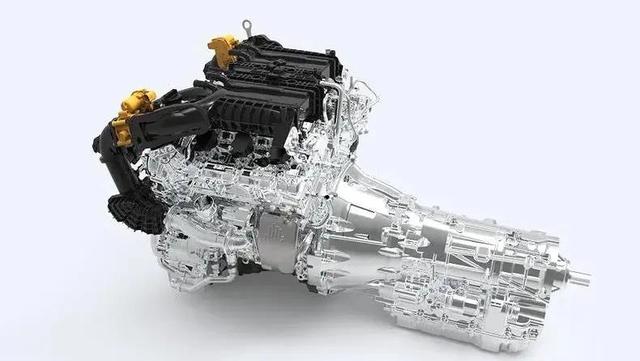

这对于燃油车而言并不难,尤其是对于后驱车而言很容易。纵置的机器只要别放在前轴之前就能让前后轴荷比极为接近,当然前驱车普遍存在前桥略重的问题,但车头重总好过车尾重,尤其是前驱车。但对于电车而言实现前后轴荷比相接近就比较难了,车头没有燃油车的发动机、变速箱,大块电池在车子底部偏后。导致的问题就是后桥要比前桥重很多,尤其是单电机(后驱)车型,想把前后轴荷比摊平很困难。

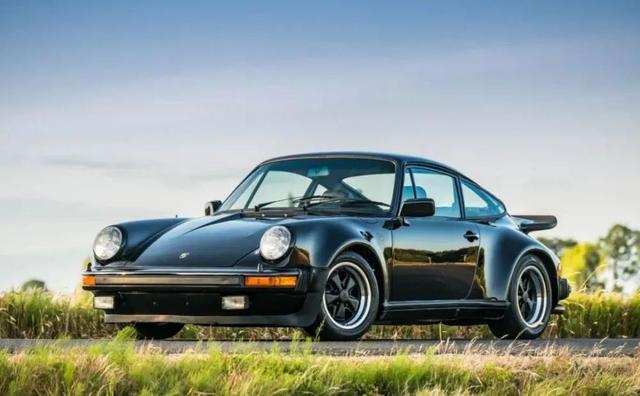

记得上世纪50年代的保时捷么?经典的后置后驱制造了无数惨剧,保时捷花了半个多世纪的时间才让后置后驱听话。这实际上就是前后轴荷比失调的后果(后轴重),不给电车减重,那么电车则普遍存在后桥偏重的问题。记得特斯拉Model 3前、后轴荷比约为47:53,这几乎等同于50:50。但要知道这是在特斯拉使用一体化压铸工艺之后所得到的结果,号称减重30%。

也就是说后桥减重了约30%后才使得前后轴荷比达到47:53,而如果不减重前后轴荷比差异就很大了。当然这对于日常买菜的车子而言不算什么?但如今特斯拉以及其它各个品牌的纯电汽车皆具备比肩燃油超跑的提速能力,前后配重差得太多就影响操控了。如果这30%的重量都压在后桥上,那么前后轴荷比得成啥样?纯电汽车普遍存在后桥偏重的问题,而利用一体化压铸减重也集中在车身后地板的位置,比如ET5。

当然无论Model Y 、ET5以及其它几款纯电汽车在操控、驾驶体验上都极好(当然特斯拉那强硬的动能回收需要时间适应),这离不开后桥减重的功劳。但正如前文所言的那般,工业层面上的选择本就是取舍,而不可能面面俱到。把一体化压铸发扬光大对于厂家而言好处很多,有效降低生产周期可以很好地提高产能,同时可以降低成本,还可以让车子操控性能提高。而缺点则是一旦撞坏,铝合金结构件需要整体更换。

实际上并不是一体化的铝合金结构件更换成本高,而是铝合金部件不容易修复。它对施工设备,操作人员的手艺、耐心都有很高的要求。拿钣金为例,大多数4S以及街边快修店具备的常规技能是敲、拉升、加热等等方式,但这些不适合铝合金。铝合金材质钣金时需要专用的铝整形机、铝切割机等,找平不能用原子灰,得用铝粉配固化剂。表面蒙皮受损还好说,即便不完美修复也好歹能对付用。

而一旦结构件受损就只能换,弹性不好一旦强行掰过来可能就断了。所以对于铝合金材质结构件而言不是维修贵贱的问题,而是根本没有更好的选择。当然这对于消费者而言存在一定的风险,毕竟整体结构件更换的成本偏高。不过工业产品会遵循沉没成本越摊越薄的公理,比如设备成本6000万,只造一台车,那么这台车的总成本=6000万+自身成本。而如果量产几十万、甚至上千万辆车之后呢?

车企的沉没成本会不断降低,最终降低至成本=材料+电+运营成本+一定利润的状态。所以铝合金整体结构件更换昂贵是暂时的,等日后这项技术不断普及之后,它的成本就降下来了。如果燃油车企还有机会进行下一次换代、平台升级,那么也会大量使用一体化压铸铝件,到那时也就不会太贵了。实际上使用铝合金件特斯拉不是第一个,也不会是最后一个。厂家需要取舍、消费者也需要知道自己究竟想要什么。

记得4、5年前奔驰E铝换钢,广大车友各种吐槽,当年不就是考虑到铝合金维修困难、更换贵么?而现如今特斯拉刚换铝又被各种吐槽换件贵,呵呵让消费者满意真难。信不信如果特斯拉以后再把车身后部换成薄钢冲压焊接结构,依然还会有一堆人吐槽不重视消费者、偷工减料等等。这就是众口难调的道理,难调的或许不是众口而是人心。不过未来采用一体化冲压技术的车企只会更多。

文章来源:百度

2024年广州国际铸造、压铸及锻压工业展览会即将于2024年3月4-6日在中国进出口商品交易会展馆B区举行;展会更多资讯,详情请登陆官网 https://fd-asia.gymf.com.cn

扫码实名预约,领取入场证!

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-38217916;我们将及时予以更正。 |

领先铸造、压铸及锻压工业国际贸易平台

欢迎莅临广州国际铸造、压铸及锻压工业展览会!

主办单位官方微信