2025/07/04

420

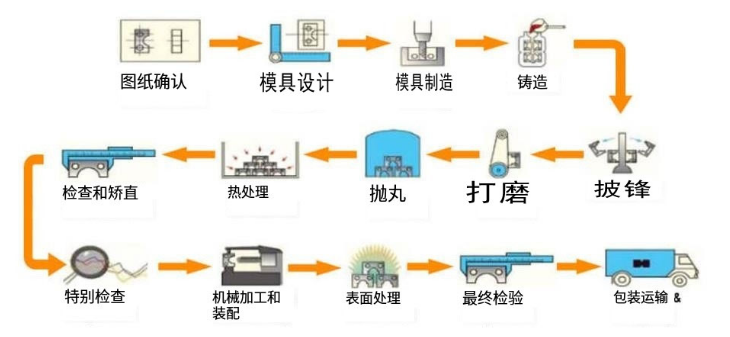

压铸的工艺流程怎么确保材料不浪费?环保节能压铸工艺流程选择-fdasia压铸展

通过优化工艺参数、合理设计模具、采用先进技术和助剂、回收利用废料以及应用一体化压铸技术,可以有效减少压铸过程中的材料浪费,提高生产效率和产品质量,实现经济效益和环境效益的双赢。

压铸工艺中减少材料浪费至关重要,主要通过优化工艺参数、合理设计模具、采用先进技术和助剂、回收利用废料以及应用一体化压铸技术来实现。

具体措施

优化工艺参数:精确控制注射参数,通过实验和模拟分析确定最佳压铸温度、注射压力和速度,减少产品缺陷,提高效率。同时,缩短压铸周期时间,优化填充、冷却和顶出时间,提升产出率。

合理设计模具:优化流道系统,设计高效的主流道、分流道和浇口,减少热量损失和流动死区,确保金属液平稳流动和快速填充。完善排气系统,避免气体排出不畅导致的缺陷。优化冷却系统,确保模具均匀冷却,减少热应力和变形。

采用先进技术和助剂:引入真空压铸技术,减少气孔和氧化夹杂,提高产品致密性和性能。合理使用压铸涂料、脱模剂等助剂,改善填充性能,减少粘模,提高表面质量。

回收利用废料:将压铸过程中产生的废料如浇道、冒口等回收重新熔化使用,减少材料浪费。

回收利用废料:将压铸过程中产生的废料如浇道、冒口等回收重新熔化使用,减少材料浪费。

一体化压铸:采用一体化压铸技术,将多个零部件一次性成型,减少多步骤加工,降低能源消耗和材料浪费,材料利用率可从传统60%提高到90%以上。

来源:fdasia压铸展

2026年广州国际铸造、压铸及锻压工业展览会即将于2026年3月4日-6日在中国进出口商品交易会展馆举行;展会更多资讯及申请展位,详情请点击: 2026年广州国际铸造、压铸及锻压工业展览会

扫码实名预约,领取入场证!

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-38217916;我们将及时予以更正。 |

领先铸造、压铸及锻压工业国际贸易平台

欢迎莅临广州国际铸造、压铸及锻压工业展览会!

主办单位官方微信