2025/09/29

335

大铸件的清理工艺解析_fdasia压铸展

我国作为铸造大国,具备铸造各类尺寸规格产品的强大能力,从大型风电叶片轮毂、水轮机叶片到航空航天类产品、矿山机械等铸件,均不在话下。然而,铸件打磨领域却存在明显的短板,机械化和自动化水平较低,尤其是大型铸件的打磨,大多还停留在人工锤击和砂轮打磨的原始阶段。这种作业方式不仅使现场作业环境恶劣、工人劳动强度大,打磨产生的金属粉尘还严重危害工人身体健康。更关键的是,其效率低下、产品质量不稳定,难以与前后工序的流水线作业相匹配。

但近年来,自动化测量技术、工业机床以及工业机器人技术的飞速发展,为铸件打磨的自动化转型带来了曙光。誉洋工业智能针对大型铸件的轮廓尺寸特点,创新性地提出了“3D

机器视觉 + 打磨设备” 的自动化解决方案。该方案通过 3D

机器视觉系统对铸件进行精准扫描测量,获取目标的三维数据,并将这些数据信息反馈给打磨设备,由设备自动规划打磨轨迹,从而实现大型铸件打磨的高精度性和一致性。根据铸件的外型、尺寸、材质等不同特点,誉洋工业智能还能提供自动化打磨加工机床和打磨机器人两种产品,满足企业的多样化需求。

但近年来,自动化测量技术、工业机床以及工业机器人技术的飞速发展,为铸件打磨的自动化转型带来了曙光。誉洋工业智能针对大型铸件的轮廓尺寸特点,创新性地提出了“3D

机器视觉 + 打磨设备” 的自动化解决方案。该方案通过 3D

机器视觉系统对铸件进行精准扫描测量,获取目标的三维数据,并将这些数据信息反馈给打磨设备,由设备自动规划打磨轨迹,从而实现大型铸件打磨的高精度性和一致性。根据铸件的外型、尺寸、材质等不同特点,誉洋工业智能还能提供自动化打磨加工机床和打磨机器人两种产品,满足企业的多样化需求。

以风力发电机的轮毂为例,这类大型铸件通常是单件生产,形状和尺寸各异,体积大且结构复杂。其浇冒口尺寸远超普通铸铁件,去除难度极大。铸件表面还存在氧化皮、附着物、粘砂、粉尘、油污、锈点等诸多问题,且这些物质的分布位置各不相同,给自动化打磨带来了诸多挑战。

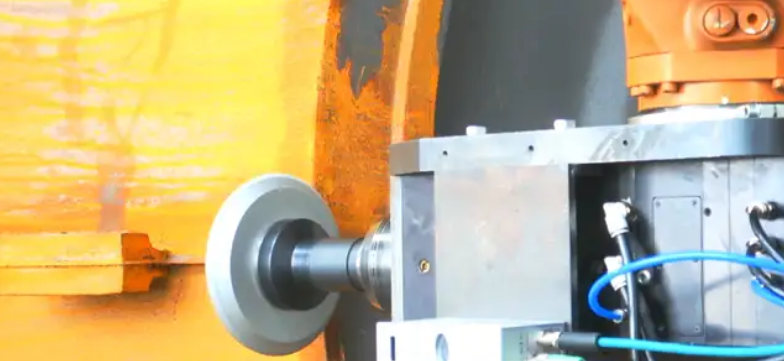

针对这些特点,誉洋自主研发设计了专门用于风电轮毂打磨抛光的机器人打磨单元。该单元融合了先进的人工智能技术和力控分析系统,打磨刀具能够自动跟随铸件曲面变化轨迹进行打磨。它不仅能保证磨削的一致性和光滑光洁度,避免损伤铸件本体,还能有效清理曲面、弧面、夹缝、内孔等难点位置的毛刺飞边,完全替代人工作业,大幅提升加工效率。

针对这些特点,誉洋自主研发设计了专门用于风电轮毂打磨抛光的机器人打磨单元。该单元融合了先进的人工智能技术和力控分析系统,打磨刀具能够自动跟随铸件曲面变化轨迹进行打磨。它不仅能保证磨削的一致性和光滑光洁度,避免损伤铸件本体,还能有效清理曲面、弧面、夹缝、内孔等难点位置的毛刺飞边,完全替代人工作业,大幅提升加工效率。

在这一过程中,誉洋的智能控制系统和 3D 视觉系统发挥着至关重要的作用。智能控制系统相当于 “人的大脑”,3D 视觉系统则相当于 “人的眼睛”,二者协同工作,能够实时 “观察测量监控” 轮毂的尺寸、表面状态、加工余量以及磨轮刀具的尺寸状态等。系统会实时对这些数据进行分析运算,并对路径进行纠偏和修正,边打磨边自动补偿各种误差,确保轮毂打磨抛光达到高精度,使打磨后的叶片表面光滑,无需人工二次补清。

而智能触觉系统则内置了先进的力控系统,其功能相当于 “人的双手”,能够根据铸件表面受力大小自动调整加工参数。无论风电轮毂的形状多么复杂不规则,都能使打磨刀具和叶片保持恒力接触,在最佳状态下高效加工。这一先进力控系统的设计,为复杂曲面大铸件的打磨清理提供了坚实的技术支持。

总的来说,誉洋的大铸件打磨机器人不仅能够解放大量人力,还符合环保标准。它满足大铸件表面处理的工艺要求,实现自动化打磨,并且适用于国内外大部分型号、材质的大型铸件表面打磨需求,为大铸件清理工艺带来了革命性的变革。

来源:fdasia压铸展

2026年广州国际铸造、压铸及锻压工业展览会即将于2026年3月4日-6日在中国进出口商品交易会展馆举行;展会更多资讯及申请展位,详情请点击: 2026年广州国际铸造、压铸及锻压工业展览会

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-38217916;我们将及时予以更正。 |

领先铸造、压铸及锻压工业国际贸易平台

欢迎莅临广州国际铸造、压铸及锻压工业展览会!

主办单位官方微信