2023/05/05

248

商用车铸铁发动机缸体低碳铸造新工艺 - 广州国际铸造

2024年广州国际铸造、压铸及锻压工业展览会即将于2024年3月4-6日在中国进出口商品交易会展馆B区举行。邀您关注今日新资讯:

【汽车材料网】Fritz Winter Eisengieß erei进一步开发了最初为乘用车领域引入的生态铸造技术,现在正将其应用于重型车的发动机气缸体(heavy-duty cylinder blocks)。在生产和产品水平以及可持续性方面,它比传统的湿砂型铸造工艺(green sand casting process)具有明显的优势。在此过程中,生产过程中的资源和能源消耗降低,产品质量不断提高。

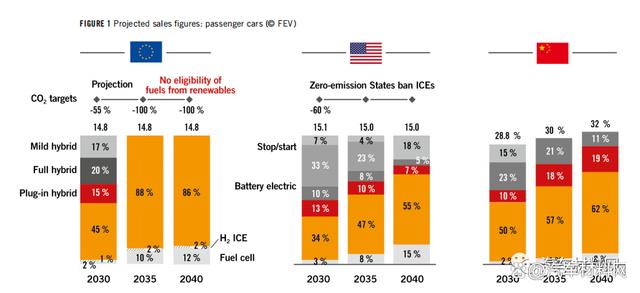

目前的预测表明,电动汽车(BEV)的销售将会增加,尤其是在欧洲市场。然而,这里必须明确区分乘用车、中型(MD)和重型(HD)卡车的各个细分市场。

这一预测首先提出了这样一个问题:内燃机是否还有未来,哪些地区和应用领域将仍然依赖于它(图1)。从全球角度来看,这个问题应该得到肯定的回答,尤其是最近的创新发展,预示着从传统内燃机向氢燃料和电子燃料系统的转变。

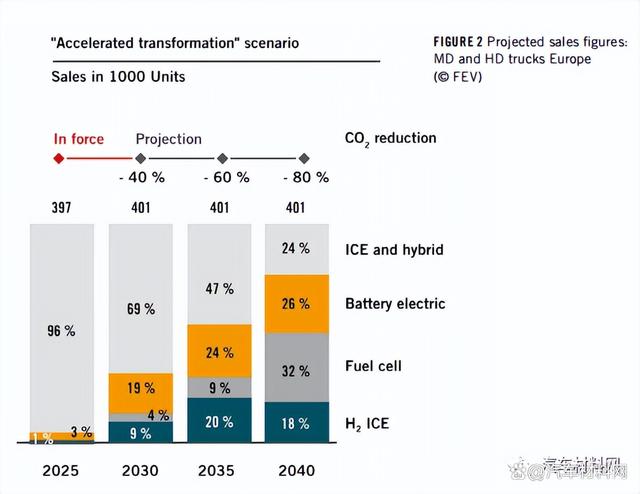

从长远来看,内燃机仍然是不可或缺的,特别是在重型卡车和非高速公路领域,因为这些领域需要高性能的发动机。尽管如此,目前的预测表明,到2040年,纯电动汽车的市场份额将大幅增长。这也意味着大约40 %的重型(HD)卡车应用中使用的发动机不是电动的。相反,目前的预测显示,用于驱动发动机的燃料可能会发生变化:虽然传统内燃机的市场份额预计在未来20年将会下降,但许多预测显示,用于发动机的燃料可能发生变化:虽然传统内燃机的市场份额预计将在今后20年内下降,但一些预测表明,通过采用氢燃烧发动机技术,这种差异可能会部分缓解。预计到2030年,氢燃料发动机的市场份额将达到9%。预计这一趋势将在未来几年持续下去。到2040年,H2内燃机的份额可能再次增加同样的百分比。此外,目前的预测显示,未来传统的柴油发动机将主要基于电子燃料(图2)。

很明显,即使在2040年,传统内燃机商用车的24 %份额也仅略低于电池驱动电动汽车的份额(26 %)。取而代之的是技术的转变,尤其是燃料的转变,从传统的内燃机到所描述的更新的H2符合当前经济和环境要求的技术。

除了以时间为重点的分析,还必须考虑地区差异,因为对电动汽车的预测也表明,在美国和中国等国家,电动汽车的出现会有时间延迟。尽管欧洲乘用车的电动化预计最早将在2035年达到88 %,但届时中国的相对份额仍将为57 %,而美国仅为47 %。在同一时期,预计美国也将引入对传统内燃机生产的限制。然而,到2040年,BEV的份额在美国将只有大约55 %,在中国只有大约62 %。预计到2035年,中国内燃机的份额将被完全混合动力或插电式混合动力完全抵消,而轻度混合动力在2035年将保持在23 %,在美国到2040年将保持在18 %。任何剩余份额都将被自动启停系统、全混合动力以及燃料电池技术的发展所取代。

很明显,在这些地区,向电动汽车的过渡也将以延迟的方式进行,未来对(替代)内燃机的需求甚至将在未来存在。在这方面,新的内燃机技术,如电子燃料和H2技术在从传统化石燃料转型的过程中发挥着关键作用。因此,内燃机将会伴随我们很长一段时间,尤其是在重型卡车领域。

在成功实施生态铸造技术以提高铸件生产效率和节约资源的经验基础上,Fritz Winter 制定了一个前瞻性的路线图,概述了减少温室气体的综合措施。

这包括安装最先进的热回收系统和使用氢气以及替代能源。此外,现有的回收管理存在于铸造过程中,正在全面扩大。整体概念包括额外的生态步骤(ecological steps),以整合可持续能源,如安装光伏阵列和继续使用几乎100%的所有废铁和钢在铸造过程中。这就是在未来10到15年减少80%二氧化碳排放量的方法。Ecocast技术构成了这个路线图的基石。只有对包括所用原材料在内的整个工艺供应链进行相应审查和升级,才能大幅度减少温室气体排放量,直至零排放工厂投入运营。

EcoCasting

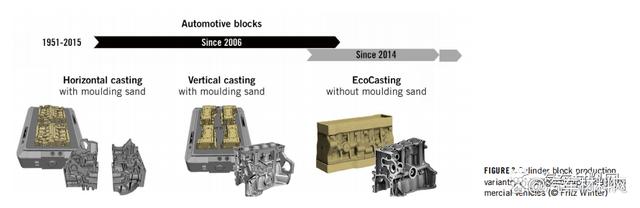

在当今的生产标准中,商用车辆气缸体是使用水平铸造技术(horizontal casting techniques)生产的,而乘用车气缸体是在湿砂型中使用水平或垂直铸造技术生产的(图3)。

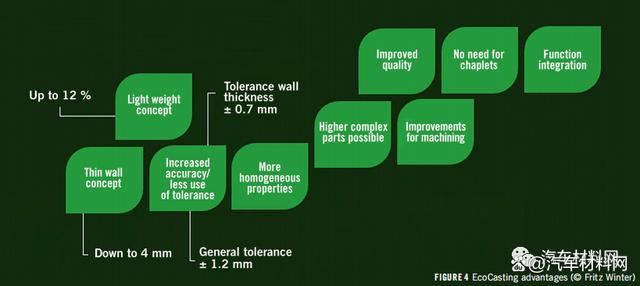

由于内部铸造工艺的进一步发展,立式铸造(vertical casting)早在2006年就被引入乘用车领域。这后来被2014年的生态铸造工艺(EcoCasting process)所取代。这一发展使得在不使用湿砂型的情况下在垂直位置铸造乘用车气缸体成为可能。除了更均匀分布的材料特性之外,垂直取向确保了材料中更低的残余应力水平。下一个合乎逻辑的步骤是进一步加强这一进程。因此,自2022年4月以来,该公司还一直在批量生产中使用生态铸造技术生产重型(HD)卡车气缸体。乘用车领域的优势和益处现在也适用于重型(HD)卡车应用。因此,该生产线也可以避免使用湿砂和相关的资源密集使用以及有限的可回收性。该工艺成功地结合了可持续性、严格的质量要求和成本效益的要求(图4)。

由于技术先进的核心概念,不再需要湿砂型。核心概念和创新的密封使铸造力得到控制,从而使这一独特的过程成为可能。它使重型(HD)卡车气缸体中的壁厚减少到4 mm。同时,尺寸精度可以提高,总公差减少到1.2 mm,壁厚公差甚至减少到0.7 mm。总的来说,这意味着铸造公差和总公差分别减少了40 %,壁厚公差减少了30 %。由于采用了上述工艺,全机械加工的重型(HD)卡车气缸体的重量最多可减轻12 %。

尺寸精度的提高以及壁厚的减小意味着现在可以铸造越来越复杂的部件和几何形状,这在以前是不可能的。此外,在铸件中集成了额外的功能,用于批量生产的部件。

这些改进之所以成为可能,是因为与传统的湿砂型相比,树脂固化的芯砂具有更高的强度和更好的可塑性。这有利于生产明显更复杂的几何形状。

如前所述,组件特性的一致性是另一个重要方面。气缸体功能在垂直位置成型。以功能为导向的垂直铸造位置确保了机械和物理材料特性在整个部件上的均匀分布。相比之下,水平铸造在上型腔和下型腔中的浇注和凝固过程中经常遇到完全不同的条件,这又导致相应不同的材料特性。腔室也与功能位置成90°角(图5)。

显而易见,该工艺的综合优势可生产出更高质量的部件,并且由于采用了精确的铸造工艺,所需的返工也明显减少。垂直方向还可以消除对芯撑的需求,从而消除对部件结构的任何负面影响。另一个基本优势与产品优化有关。在生态铸造期间铸造的部件可以具有较少的设计约束。这允许将额外的功能集成到产品中,通常节省其他组件,这反过来带来进一步的协同效应和显著的整体重量减轻。

资源保护

生态铸造技术目前代表了世界上最可持续的铸铁工艺。该技术确保了全面的资源保护,由于避免了湿砂和所谓的单一砂系统的实施。与传统工艺相比,使用这种标准化砂使得在这种应用中使用优化的砂回收成为可能,并表现为封闭的资源循环。利用砂子的资源效率大约为90 %,这减少了对填埋砂的需求。与传统的湿型砂工艺相比,生态铸造工艺还将每次铸造的旧砂(芯砂和湿砂)量减少了约60 %。通过将湿砂排除在生产过程之外,不再需要开采用作原材料的膨润土。此外,与传统的湿型砂工艺相比,可持续工艺每次铸造可减少400 l新鲜水的用水量。

为了在可持续铸造工艺方面迈出下一步,生态铸造工艺完全采用可再生能源。该技术可降低高达35 %的能耗,有助于确保供应能力,尤其是在能源短缺时期。类似地,工艺特定的优化使得生产薄壁和尺寸精确的部件成为可能,这反过来又进一步降低了CO2排放,并节省高达15 %的原材料。上述技术的好处也带来了进一步的CO2削减。例如,封闭的资源循环可以降低原材料的运输和提取成本。

与乘用车工艺相比,商用车应用的生态铸造技术通过带有陶瓷球的热箱得到了增强,该热箱在铸造过程中稳定了核心组件。这使得以环保的方式生产排量高达15升的HD直列六缸发动机缸体铸件成为可能。铸造后,陶瓷球和砂子可以通过简单的筛选过程进行分离和回收。因此,以这种方式生产的重卡发动机将环境保护与客户的重大产品利益结合在一起。

产品优化

除了前述的环保优势,生态铸造技术还为客户带来了显著的产品改进。它减少了重量偏差的数量和工件内机械性能的分散,例如拉伸强度或硬度,最多可减少9 %。这些数字得到了测试的证实。结果,最终部件不仅具有更高的尺寸精度,而且具有更高的质量,这减少了返工并增加了使用寿命,图6。

总结

随着生态铸造工艺的发展,Fritz Winter Eisengieß erei已经证明,作为共同目标,铸造技术可以实现更高的效率和可持续性。汽车行业向替代推进解决方案的技术转变正在进行中。然而,重型卡车领域内燃机也将继续存在。EcoCasting在继续使用这一技术和优化效率方面做出了重要贡献。目前正在研究该过程是否也适用于其他产品组。该公司为自己设定了雄心勃勃的目标,以实现整个铸造过程的可持续转变。

文章来源:百度

2024年广州国际铸造、压铸及锻压工业展览会即将于2024年3月4-6日在中国进出口商品交易会展馆B区举行;展会更多资讯,详情请登陆官网 https://fd-asia.gymf.com.cn

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-38217916;我们将及时予以更正。 |

领先铸造、压铸及锻压工业国际贸易平台

欢迎莅临广州国际铸造、压铸及锻压工业展览会!

主办单位官方微信