2025/04/25

589

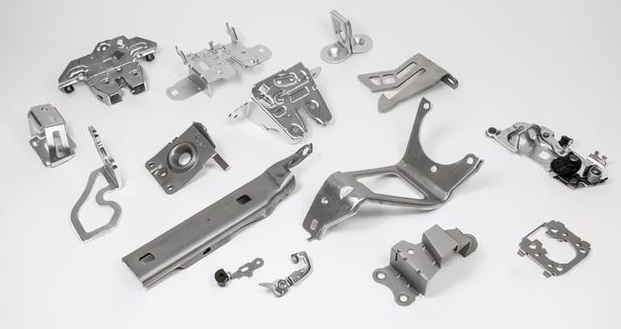

2026FDASIA压铸展带您了解:冲压件常见问题与处理方法

冲压件常见问题及处理方法

| 问题 | 原因 | 处理方法 |

|---|---|---|

| 毛刺 | 1. 模具间隙过大或过小。 | 1. 调整模具间隙至合适范围,通常为板厚的1/2至1/3。 |

| 2. 模具刃口磨损。 | 2. 定期检查和修磨模具刃口。 | |

| 回弹/变形 | 1. 残留应力导致材料回弹。 | 1. 实施过度弯曲,使弯曲角度小于目标角度。 |

| 2. 模具设计不合理。 | 2. 优化模具设计,确保其精度和合理性。 | |

| 3. 冲压工艺参数设置不当。 | 3. 调整冲压速度、压力等工艺参数。 | |

| 褶皱 | 1. 拉延加工中材料受压缩力。 | 1. 使用褶皱压块,使材料受力均匀。 |

| 2. 模具配合不良。 | 2. 检查并调整模具的配合情况。 | |

| 开裂 | 1. 拉延加工中拉伸力超出材料极限。 | 1. 降低褶皱压块压力,使冲模R形状更平滑。 |

| 2. 材料韧性不足。 | 2. 选择合适的材料,确保其韧性和强度。 | |

| 3. 冲压速度过快。 | 3. 调整冲压速度,避免过快冲击。 | |

| 跳屑(凹陷、划痕) | 1. 废料因真空压力、油膜等附着在凸模上。 | 1. 在凸模上配备顶料杆,排出空气或吸走废料。 |

| 2. 模具磨损或污染。 | 2. 定期检查和维护模具,必要时更换。 | |

| 3. 冲压过程中润滑不足。 | 3. 合理添加润滑剂,减小摩擦。 | |

| 尺寸超差 | 1. 模具设计不合理或磨损。 | 1. 重新检查模具设计和制造精度,必要时调整。 |

| 2. 冲压机压力不稳定。 | 2. 定期校准冲压机,确保其性能稳定。 | |

| 3. 生产环境温湿度影响材料性能。 | 3. 控制生产环境的温湿度,保持在适宜范围内。 |

其他注意事项优化生产流程:采用先进的模具设计软件进行仿真分析,优化模具结构;合理设置冲压工艺参数;引入自动化冲压设备,提高生产效率。

加强质量管理:建立完善的质量管理体系,从原材料采购到成品检验,全过程控制质量。

人员培训:定期对操作人员进行培训,提高其对冲压工艺的理解和操作技能,确保在生产过程中能够及时识别和解决问题。

来源:广州国际铸造、压铸及锻压工业展览会

2026年广州国际铸造、压铸及锻压工业展览会即将于2026年3月4日-6日在中国进出口商品交易会展馆举行;展会更多资讯,详情请点击: 2026年广州国际铸造、压铸及锻压工业展览会

扫码实名预约,领取入场证!

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-38217916;我们将及时予以更正。 |

领先铸造、压铸及锻压工业国际贸易平台

欢迎莅临广州国际铸造、压铸及锻压工业展览会!

主办单位官方微信