2025/04/18

364

压铸一体成型安全性怎么样_一体化压铸安全性一文了解-fdasia广州压铸展

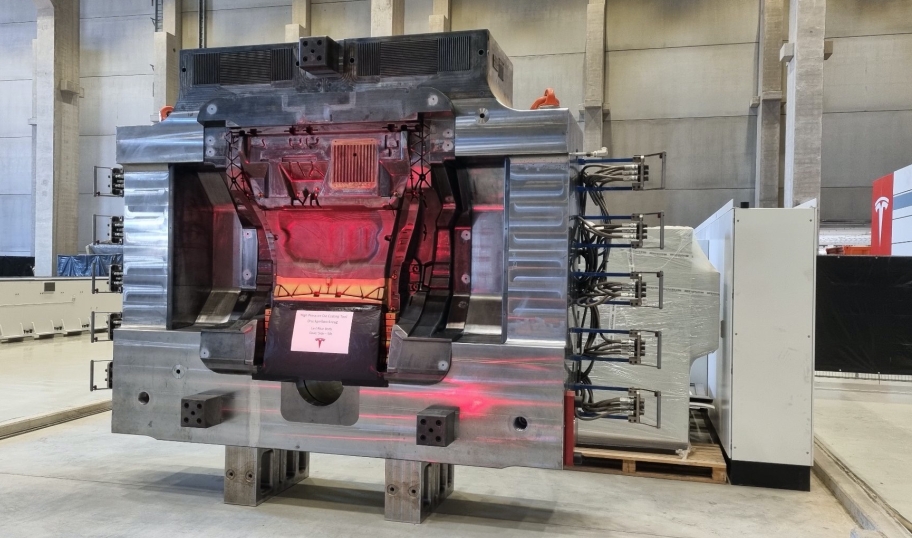

压铸一体成型技术在安全性方面具有多方面的表现。

优点

提升车身刚度与抗扭性

一体成型工艺减少了车身零部件数量和焊接点,使得车身结构更加完整。例如,极氪009采用一体式压铸后,整车扭转刚度提升至36450N·m/deg,弯曲刚度提升11%,扭转刚度提升9.5%,在碰撞时车身变形量减少16%。这种高刚度车身在碰撞时能更好地保持结构完整,保护车内人员安全。

小鹏汽车的“扶摇”架构采用一体式压铸,整车扭转刚度提升至42000N·m/deg,比传统车身提升50%,显著增强了车身的抗扭能力和稳定性。

材料与设计优化

一体压铸技术通常采用高强度铝合金材料,其强度和韧性优于传统钢材,且重量更轻。例如,蔚来ET5使用一体压铸工艺后,车身后底板重量减轻约13公斤,同时保持了较高的强度。

通过优化结构设计,一体压铸件可以在更薄的厚度下达到更高的屈服强度,进一步提升安全性。

减少焊接缺陷

传统汽车制造中,大量焊接点可能导致焊接缺陷,如焊缝开裂、虚焊等。一体压铸技术消除了这些焊接点,减少了因焊接缺陷导致的安全隐患。

缺点

碰撞维修成本高

一体压铸件在碰撞后,由于其一体化结构,无法像传统汽车那样仅更换损坏的局部零件,往往需要更换整个压铸件,这大大增加了维修成本。

碰撞能量吸收问题

传统汽车车身通过不同强度的材料和连接结构(如螺栓、粘接)来吸收碰撞能量,而一体压铸车身由于其一体化结构,在碰撞能量吸收方面可能不如传统车身。不过,这一问题正在通过调整铝合金成分和结构设计逐步改进。

安全标准与规范

行业标准:压铸一体成型技术在汽车行业的发展过程中,相关的安全标准和规范也在不断完善。例如,GB 26488—XXXX标准对镁合金压铸安全生产规范进行了修订,增加了新工艺、新技术等方面的安全要求,以及重大危险源的操作和应急处置安全措施等。

企业实践:在实际生产中,企业也通过多种措施确保一体压铸件的安全性。例如,通过高真空压铸技术减少铸件内部缺陷,提高铸件质量;同时,对压铸模具进行优化设计,采用局部镶拼等方式提高模具的淬透性和使用寿命。

来源:广州国际铸造、压铸及锻压工业展览会

2026年广州国际铸造、压铸及锻压工业展览会即将于2026年3月4日-6日在中国进出口商品交易会展馆举行;展会更多资讯,详情请点击: 2026年广州国际铸造、压铸及锻压工业展览会

扫码实名预约,领取入场证!

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-38217916;我们将及时予以更正。 |

领先铸造、压铸及锻压工业国际贸易平台

欢迎莅临广州国际铸造、压铸及锻压工业展览会!

主办单位官方微信